¿QUÉ ES UNA EXPLOSIÓN?

1. ¿QUÉ ES UNA EXPLOSIÓN?

Una explosión es la rotura de un recipiente debido al incremento de presión en su interior, los conceptos a tener en cuenta son, la resistencia del recipiente y la velocidad del incremento de presión.

Remarcar que la mayoría de sustancias cuando forman nubes de polvo pueden llegar a deflagrar, nunca detonar, la deflagración es la propagación subsónica (menos de 340 m/s) y cuya principal característica es que se producen dos frentes el de presión que va por delante del de llamas.

En una deflagración el incremento de la presión es muy rápido y por tanto para evitar la rotura se debe conseguir o bien que esta deflagración se pare o viene evacuar la presión suficientemente rápido para que el recipiente no sufra daño.

Es por tanto la presión un elemento fundamental en el diseño de

las protecciones contra explosiones, en cuanto a las presiones de resistencia y

las presiónes de actuación.

En cuanto a la resistencia del recipiente deben definirse la presión de diseño:

- Presión de diseño: Presión a la que se puede someter un recipiente sin que este rompa, en el caso de un recipiente que sufre una explosión en su interior hay que diferenciar dos tipos de presiones de diseño:

Pred:

- Presión de la explosión reducida plástica: es aquella presión que va a soportar el recipiente sufriendo deformaciones que perduran, pero que no llegan a romperlo.

- Presión de la explosión reducida elástica, presión que soporta el recipiente sin que su forma original se vea afectada en el tiempo.

En los cálculos siempre se tomará un valor de Pred, siendo ideal la elástica, no obstante en el caso de recipientes grandes es aconsejable ser algo tolerante y asumir que en el caso de una improbable explosión el recipiente pueda llegar a deformarse.

Otro aspecto fundamentar es la explosividad de la sustancia en particular la severidad de la explosión, los parámetros teóricos son el Kmax que representa la velocidad a la que sube la presión y las unidades son Bar·m/s y la Pmax que representa el incremento de presión que puede alcanzar con unidades Bar.

Hay que definir también las presiones de actuación:

- Pstat o presión estática de activación, que es a la que van a romper los paneles de venteo contra explosiones.

- Pset o presión de calibrado de los detectores de presión que actúan los sistemas activos de aislamiento o supresión

Estos parámetros nos permiten el diseño del sistema de protección.

Hay que decir que antes de proteger se han agotado las medidas lógicas de prevención de explosiones, las cuales van encaminadas a la prevención de formación de atmósfera explosiva o bien a la aparición de fuentes de ignición efectivas.

A la hora de diseñar un sistema de protección contra explosiones vamos a seguir siempre la secuencia de menor a mayor complejidad, esta secuencia va a ser:

- Venteo de explosiones

- Venteo de explosiones con detección de apertura del dispositivo de venteo

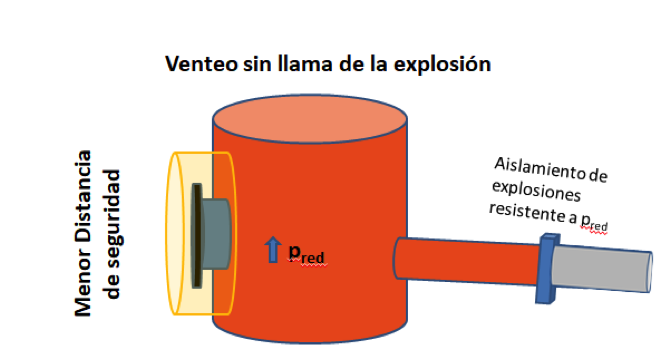

- Venteo sin llama

- Aislamiento de explosiones

- Supresión de explosiones

- Resistente a la explosión

Para el venteo de explosiones deberemos utilizar dispositivos de venteo fiables, ello implica, en Europa, que deben cumplir con la norma específica la EN 14797, y que se basa en que cada dispositivo nos dará un área de venteo y una eficiencia de esta área,

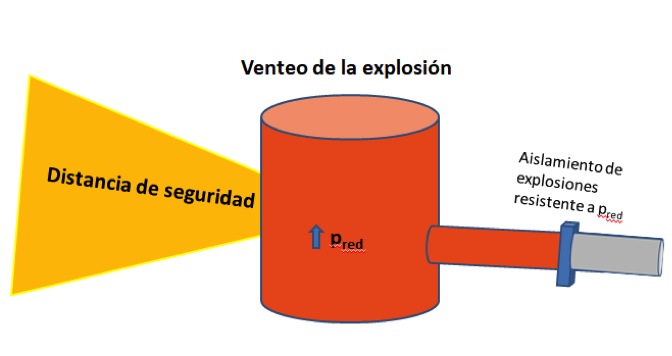

También para el venteo debemos considerar la distancia de seguridad a las llamas y distancia de seguridad a la presión. Ya que el principio básico es la evacuación de los efector de la deflagración fuera del recipiente para proteger el mismo, pero debemos tener en cuanta “¿hacia dónde?”

Cuando estas distancias de seguridad no se pueden cumplir deberemos tomas medidas o bien de redirección (uso de conductos), de deflactar (uso de deflectores) o de enfriar (uso de apagallamas).

Y en el caso de que la sustancia fuera tóxica o sumamente inflamable se emplearán sistemas de supresión. Cada técnica requiere de unos ensayos específicos, esto ensayos se describen en las normas pertinentes, las cuales se han empleado para el presente informe.

|  |  |

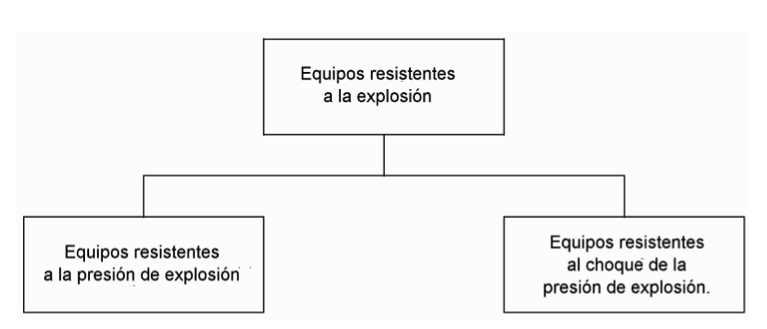

2. EQUIPOS RESISTENTES A LAS EXPLOSIONES

Son equipos de procesos que van a resistir una explosión en cuanto la presión o su choque sin romper admitiendo deformaciones o incluso sin deformarse, y para su diseño debe tenerse en cuenta la norma EN13445:

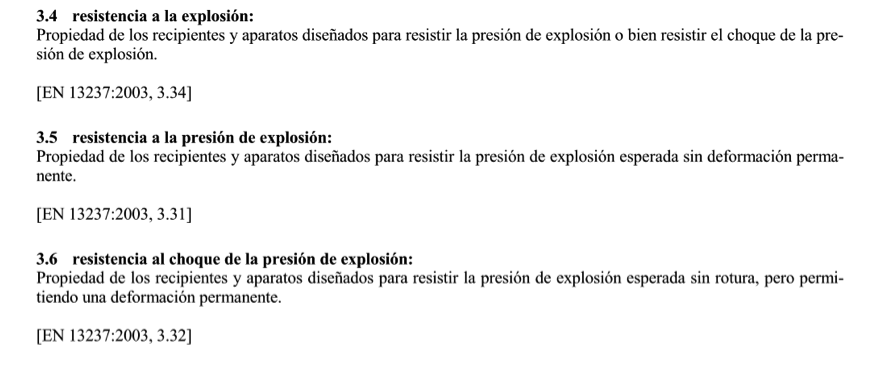

La norma 14460:2006 introduces estas definiciones:

Además debemos definir las presiones a las que se hace referencia:

pmax presión máxima de la explosión ( asociada a la explosividad de la sustancia)

pex max máxima presión calculada que debe soportar el equipos (para cada equipo)

pred presión máxima que debe soportar el equipo tras reducir los efector mediante venteo o supresión ( para cada equipo)

La presión de diseño no debe ser nunca inferior a la Presión elegida, ya sea recipiente protegido (pred) o resistente (pmax o pex max).

Además aunque con menor importancia hay que definir la Temperatura de diseño que está asociada a los materiales, teniendo en cuenta que el calentamiento de las paredes es marginal. Con atención a temperaturas reducidas de menos de -10ºC.

Los recipientes deben tener en cuenta las siguientes normas:

- EN-13445-2 elección de materiales.

- EN-13445-3 condiciones de diseño (presión y temperatura)

- EN-13445-4 diseño y fabricación (espesores, aperturas, soldaduras, pernos, bridas, etc…)

- EN-13980 soldaduras y cualificación de los soldadores

El recipiente deber ser ensayado en una explosión aunque este ensayo de resistencia puede ser sustituido por un ensayo de presión hidrostático (el más habitual) o neumático.

En cuanto al cálculo de la presión de diseño en el anexo A especifica el margen de menos 1.000 hPa (1 Barg) en relación a pmáx si contiene la explosión o a pred si se ventea o suprime la explosión.

- pdis= pmáx – 1000 hPa

- pred= pmáx – 1000 hPa

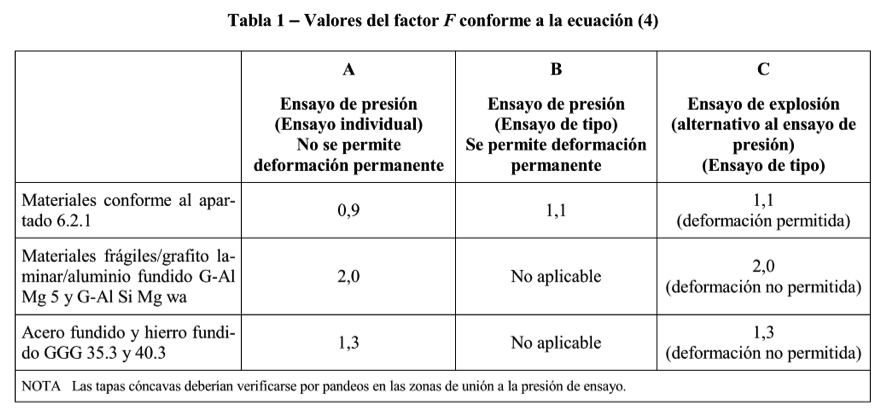

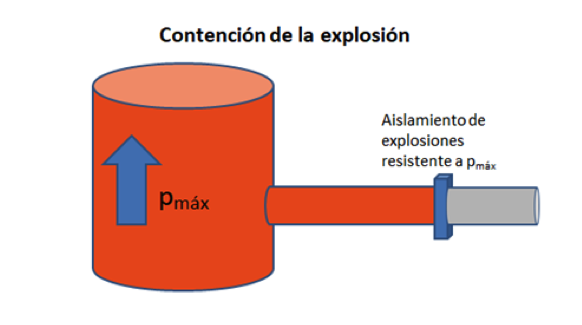

Por tanto un recipiente que sufra una explosión puede ser protegido:

- Diseño de RESISTENTE a la presión conteniéndola

- Diseño de PRESIÓN REDUCIDA mediante:Venteo oSupresión

Debiéndose tenerse en cuenta los efectos secundarios de cada técnica.

| Técnica | Seguridad | Aislamiento |

| RESISTENTE | Ninguna | A alta presión |

| Venteo | A llamas y presión | A menor presión |

| Venteo sin llama | A Temperatura 200ºC | A menor presión |

| Supresión | Ninguna | A menor presión |

|  |

|  |

3. CÁLCULO DE VENTEO SEGÚN UNE EN 14491:2012

Esta norma nos va a permitir el cálculo del área de venteo necesaria para controlar el incremento rápido de la presión, así mismo nos da la longitud de las llamas y la presión en la trayectoria.

Datos relevantes del cálculo:

Esta norma requiere conocer la resistencia y geometría del recipiente, la explosividad de la sustancia y la Pstat del dispositivo empleado, el resultado del cálculo nos dará un área de venteo Av y los efectos de las llamas y la presión fuera del recipiente venteado, además nos dará las fuerzas de reacción, las cuales hay que tener en cuenta en la fijación del recipiente sobre todo para venteos laterales.

También tiene en cuanta los efectos sobre el venteo cuando se empleen conductos de venteo o pantallas deflectoras.

Cualitativamente las variables que afectan a la técnica de venteo contra explosiones de polvo son:

- Av: área de venteo que se expresa en m2

- Volumen que se expresa en m3

- L/D relación longitud diámetro hidráulico

- Pstat: presión de apertura del dispositivo de venteo

- Pred: presión de la explosión reducida por acción del venteo

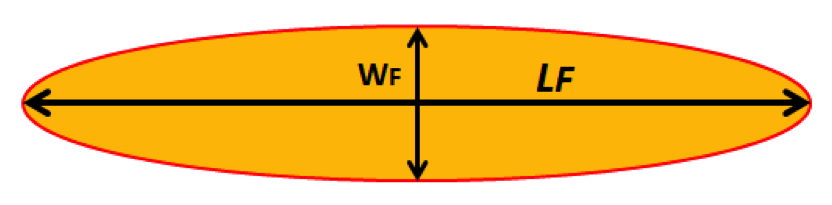

- LF: longitud y anchura de las llamas en horizontal y en vertical

De las ecuaciones de cálculo para un recipiente aislado:

A=B(1+Cxlog L/D) in m2

B= [3,264·10-5 x Pmax x Kst x Pred. max -0,569 + 0,27 x (Pstat-0,1) x Pred,max -0,5]x V 0,753

C= (-4,305x log P red.max + 0,758)

Intuitivamente los efectos sobre el Área de venteo será:

| Si aumenta: | El Área de venteo Av |

| Pmax | Aumenta |

| Kmax | Aumenta |

| Pred | Disminuye |

| V | Aumenta |

| Pstat | Aumenta |

| L/D | Aumenta exponencialmente |

Por tanto sustancias que explotan más rápido Kst altos, recipientes débiles y alargados requerirán mayores áreas de venteo.

El uso de conductos de venteo dispone de

una ecuación específica, pero es evidente que va a penalizar esta técnica o

bien aumentando el área o teniendo que reforzar el recipiente, es decir

aumentar la Pred.

DISTANCIA DE SEGURIDAD:

La distancia de seguridad a las llamas longitud LF yamplitud WF es directamente proporcional al volumen venteado tal que así:

LF = f V-1/3

WF = 2,8 V-1/3

Siendo f para venteos verticales 8 y para venteos horizontales 10

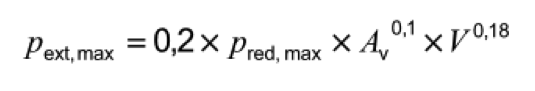

Siendo la máxima presión externa

La distancia de las llamas puede reducirse a la mitad mediante empleo de pantallas deflectoras:

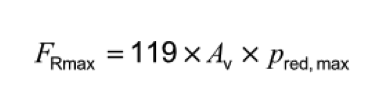

La fuerzas de reacción

Y la duración del impulso:

En resumen a mayores resistencias del recipiente y mayores volúmenes los efectos externos serán mayores, la norma también dice que nunca se superaran los 60 m de longitud y a que la presión máxima suele alcanzarse a ¼ de la LF.

El Av debe ser certificada por un

dispositivo de venteo según EN 14797, los típicos son los paneles de venteo y

en menor uso las puertas de explosión, aunque existen otros mecanismos en dicha

norma que no suelen usarse.

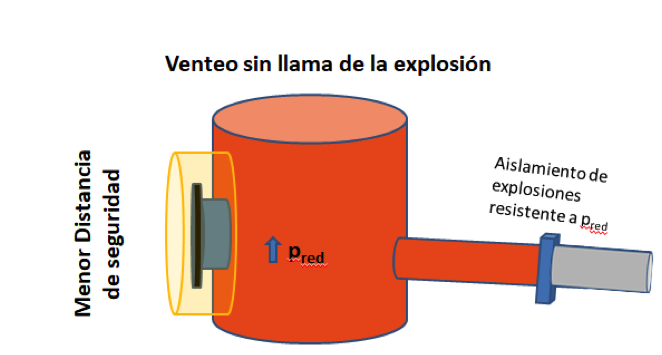

Por tanto si tenemos un recipiente en el interior muy alejado de los muros exteriores es aconsejable el empleo de venteos sin llamas o de supresión de explosiones.

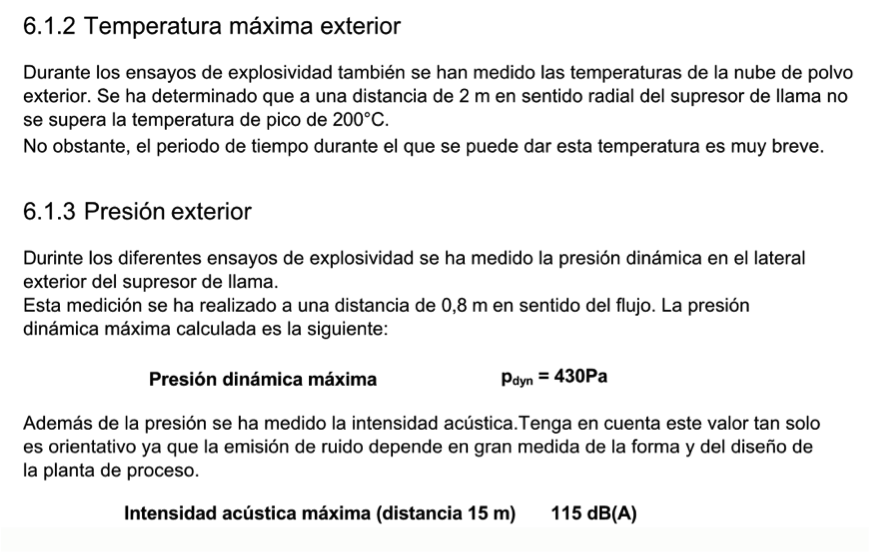

El venteo sin llamas sigue siendo una técnica pasiva y se calcula el Av con la misma norma 14491, no obstante existe una norma específica que debe cumplir el “apagallamas + el venteo” esta es la EN 16009.

Para entender las limitaciones es imprescindible el conocer el funcionamiento del venteo sin llamas, el cual no es otro que el enfriamiento de las llamas que al no salir libremente sino que atraviesan mallas o placas que van a absorber el calor que se desprende, por ello estos equipos tienen gran masa para ser más eficientes.

El enfriamiento es producido por mallas o tamices metálicos o cerámicos, el contacto de los gases de la combustión con el material de estas mallas o tamices hace que se enfríen, haciendo que la mezcla inquemada del interior del recipiente deje de combustionar.

Este efecto está limitado por la cantidad de calor emitido este es proporcional al volumen del recipiente y es por ello que los dispositivos de venteo sin llama tienen una limitación de volumen a proteger.

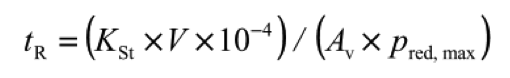

Lo que sí está claro es que la distancia de seguridad se reduce drásticamente a menos de 2 m, en el caso de temperaturas inferiores a 200ºC aproximadamente, siendo la presión mucho menor, aunque si hay que observar las Pred max que pueden soportar las mallas o tamices.

Por tanto hay que observar en estos dispositivos de venteo sin llama los siguientes parámetros limitantes:

- Kmax de la sustancia

- Pred max del dispositivo de venteo sin llama

- Volumen máximo de recipiente por unidad de dispositivo.

Otro aspecto a tener en cuenta es el volumen de la estancia donde se encuentra el recipiente que puede sufrir la explosión, el cual no puede ser menor de 10 veces aproximadamente del volumen del recipiente protegido.

Esta técnica de venteo sin llama es aconsejable para recipiente de 2 a 50 m3, siendo los tamaños ideales de 5 a 10 m3, estas cifras son aproximadas y hay que ver en cada fabricante las recomendaciones que da.

Muy importante el tipo de compuestos que se van a emitir en el interior

del edificio, que podrían aconsejar el empleo de sistemas de supresión.

En caso de los venteos sin llama mediante válvulas EVN:2.0

Fuente: Manual de instalación y mantenimiento EVN 2.0.

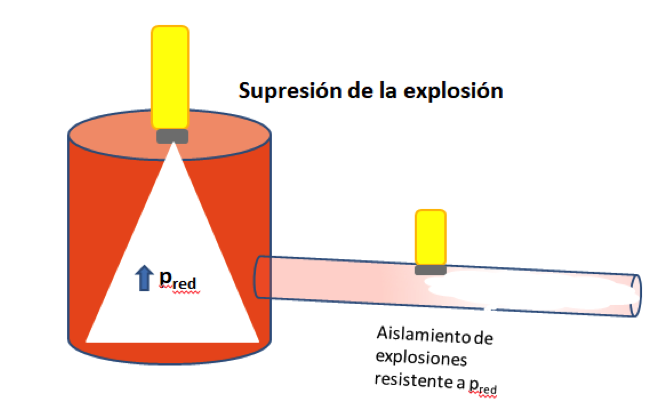

4. SUPRESIÓN DE EXPLOSIONES

La supresión de explosiones a diferencia del venteo o alivio de presión, es una técnica activa que consiste en detectar la deflagración en su estado incipiente, mediante medidores dinámicos de presión e inyector rápidamente un agente supresor (bicarbonato sódico, fosfato amónico y otros raramente), que frenan el avance de la deflagración llegando a suprimirla por completo. Esta técnica requiere de instalación eléctrica y mecánica y siempre debe complementarse con aislamiento de explosiones.

Los sistemas de supresión deben cumplir con la norma UNE-EN:14373:2006, la cual exige ensayos específicos y un proyecto de ingeniería, así como es muy evidente que requieren de mantenimientos periódicos que hacen que el sistema tenga que ser supervisado continuamente.

El principio de funcionamiento es doble por un lado se inhiben la formación de radicales libres que son los causante de la propagación en cadena y por otro el agente al ser inerte produce este efecto de inertización por sólido.

En si la supresión tiene el mismo efecto que el venteo ya que controla el incremento de la presión interior, no obstante esta hace que al no quemar todo el combustible la deflagración sea menos dañina y es por ello que es recomendable para recipientes interiores más débiles y de mayor volumen.

No obstante hay que tener en cuenta que es una técnica más sofisticada que puede tener falsas activaciones, si bien con los avances tecnológicos en detección estas son mínimas.

La gran ventaja de los sistemas de supresión es que se minimiza el daño sobre el recipiente, el gran inconveniente es el elevado coste comparativamente a las técnicas pasivas, que hace que su empleo sea menor.

5. EL AISLAMIENTO DE EXPLOSIONES

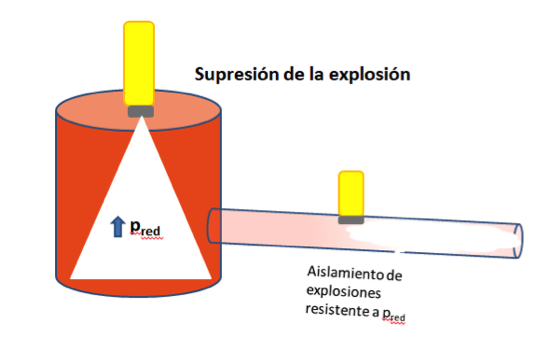

La norma UNE-EN 15089:2010 nos define los sistemas de aislamiento en cuanto a su eficiencia al aislamiento de las llamas y de la presión:

| Técnica | Llamas | Presión | Activa/Pasiva | NORMA |

| Barrera química | SI | NO | Activa | 15089:2010 |

| Válvula de solapa o clapeta | SI | SI | Pasiva | 16447:2014 |

| Válvula rotativa | SI | SI | Pasiva | 15089:2010 |

| Válvula de accionamiento rápido | SI | SI | Activa | 15089:2010 |

| Diversores | NO | SI | Pasiva | |

| Sinfín | SI | SI | Pasivo | 15089:2010 |

| Otros (**) | – | – | – | 15089:2010 |

(**) En anteriores normas se empleaban tapones del propio producto que en a nuevas normas se han eliminado.

El sistema de aislamiento de explosiones va a depender de la técnica de protección contra explosiones y de las condiciones de proceso.

Estas mismas condiciones de proceso van a determinar la posibilidad o no de propagación de la explosión, para que una explosión de polvo se propague se deben dar unas condiciones específicas de concentración y turbulencia, que no siempre se van a dar y es por ello que procesos que han sufrido explosiones no se llegan a extender por toda la planta.

Una manera de aislar una explosión es la propia sobre-concentración de combustible, esta se va a dar por el impulso de la presión que va a concentrar el combustible de manera excesiva en zonas con grandes pérdidas de carga, típicamente sinfines, válvulas rotativas, tolvas de espera o básculas, etc…

Dada la dificultad de reproducir en los campos de ensayo estas situaciones se deja en manos de los usuarios y sus asesores especialistas las elección de la técnica más adecuada.

6. CONCLUSIONES

Para diseñar una correcta protección siempre se debe proteger el recipiente que se ha considerado que puede explotar y se determina su posible propagación.

En cuanto a la selección de la técnica de protección contra explosiones siempre se recomienda el empleo de técnicas sencillas, normalmente pasivas a técnicas más sofisticadas, es decir, activas las cuales detectar y actúan de manera fiables.

A nuestro entender si es aplicable lo más sencillo es más fiable, siempre y cuando se cumplan los requisitos mínimos de seguridad.

Cualquier técnica que controle el incremento de presión y temperatura de una explosión es válida e equivalente desde el punto de vista técnico.

En resumen:

La contención de la explosión es una técnica sofisticada y que se reduce a recipiente de pequeño tamaño y que implica sistemas de aislamientos complejos y por tanto caros, no obstante ofrece algo muy valioso para algunos sectores como es el concepto higiénico.

El venteo de explosiones es el sistema más empleado al ser su concento muy evidente, alivio la presión y direcciono las llamas a un lugar o zona segura, siendo este su inconveniente que hace que el interior de edificios o zonas de paso no pueda emplearse. Además las presiones alcanzadas se reducen y permite el empleo de sistemas de aislamiento más sencillos y por tanto de menor coste.

El venteo de explosiones sin llama es la alternativa al venteo en interior de edificios o zonas de paso, las distancias de seguridad se reducen muy drásticamente de decenas de metros a 1 ó 2 metros, esta técnica no obstante tiene una limitación de volumen protegido y no puede emplearse con productos tóxicos.

La supresión de explosiones es una técnica activa y por tanto requiere de sistemas de detección perfectamente calibrados y mantenidos con una instalación eléctrica de instrumentación que hace que para según qué tipos de industria no sea la más recomendada, no obstante elimina el riesgo por completo si el sistema es mantenido y diseñado correctamente al igual que el venteo los aislamientos son más sencillos aunque en este caso siempre se utilizan barreras químicas.

Siempre recomendamos en caso de proteger y por este orden:

- Venteo

- Venteo sin llama

- Supresión

7. NORMATIVA Y BIBLIOGRAFIA DE REFERENCIA

Se han teniendo en cuenta la siguiente normativa:

UNE-EN 14491: 2012. Sistemas de protección por venteo de explosiones de polvo.

UNE-EN 14797: 2007. Dispositivos de venteo de explosiones.

UNE-EN-16009: 2011.Dispositivos de descarga de explosión sin llama.

UNE-EN-14373:2006 Sistemas de supresión.

UNE-EN-14460:2006 Equipos resistentes a las explosiones.

UNE-EN-15089:2010 Sistemas aislamiento de explosiones.

UNE-EN 16447:2014 Válvulas de solapa de aislamiento de explosión.

EN-16020:2009 Explosion diverters

Ofrecido por ATEXPREVEN

Autor Xavier de Gea