¿Cómo se protege un filtro de mangas o cartuchos?

Gracias por tu pregunta Marcos ahí va nuestra respuesta:

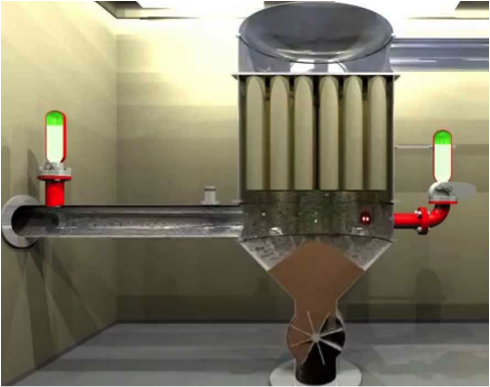

Los filtros de captación de polvo es un equipo habitual en la industria que manipula sólidos, su función es evitar que las partículas finas generadas o existentes en los sólidos se dispersen por toda la instalación, perjudicando la salud de los trabajadores, u originar pérdidas económicas por perdida de producto.

Si bien existen diferentes aplicaciones la problemática desde el punto de vista de ATEX es la mismo, eliminan el polvo de la instalación pero la concentran en su interior, como la evaluación de riesgos este equipo no está localizando el riesgo de ATEX en su interior:

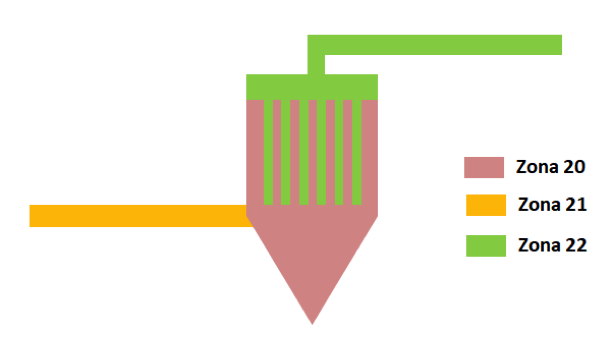

Una típica clasificación de zonas ATEX es la siguiente:

Aunque en función de la concentración de polvo la tubería de entrada podría ser 20 o incluso 22, así mismo la cámara sucia puede ser zona 21 o 22, siendo aguas a arriba la cámara limpia e interior de las mangas zona 22 o incluso desclasificado.

Siguiendo el criterio de actuación frente a las ATEX de polvo que es :

| Zona 20 | Protección |

| Zona 21 | Prevención |

| Zona 22 | Mantenimiento y organización |

Es pues el filtro de mangas el equipo por excelencia que requiere ser protegido, ya elimina la ATEX de donde se genera y la concentra en él.

¿Cómo se protege?

Pues muy fácil controlando la presión y las llamas de una potencial deflagración.

¿Y qué consideraciones hay que tener en cuenta?

Hay que aislarlo, y pararlo automáticamente

- Aislar para evitar que la explosión vaya al proceso, dónde seguramente hay trabajadores.

- Parar automáticamente evitar explosiones secundarias e incendios posteriores.

¿Cómo se protege?

- Mediante venteo contra explosiones

El venteo debe ser calculado según la norma UNE-EN 14491 (equivalente a la NFPA 68)

Esta norma nos calcula una Área de venteo Av y la distancia de seguridad LF, esta área debe ser dada por un dispositivo de venteo certificado según EN 14797 el cual debe tener una eficiencia de venteo demostrada siendo:

Av= A / Ef

Donde A es el área geométrica del dispositivo y Ef la eficiencia en % del mismo:

Dispositivos de venteo:

| Dispositivo de venteo | Eficiencia mínima |

| Panel de venteo de explosión | Entre 100% y 95% |

| Puerta de explosión con contra peso | de 80 a 50% |

| Puerta de explosión con muelles | de 80 a 50% |

| Dispositivos de Varilla de torsión | de 50 a 25% |

| Panel desencajable | de 60 a 25 % |

Otros aspectos que pueden afectar a la efectividad del área de venteo son las restricciones en el área tales como barras de soporte que directamente disminuyen el área que ocupan.

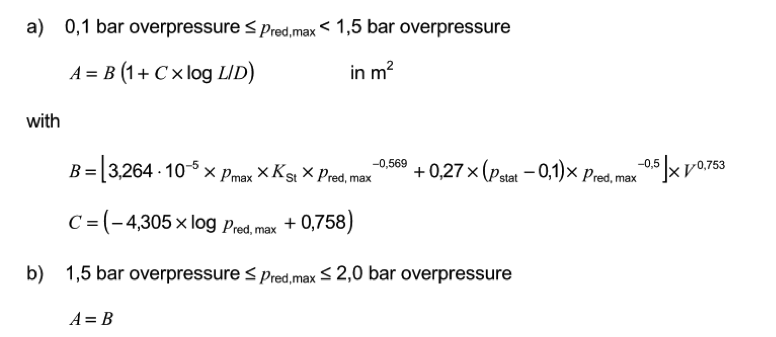

Pero la norma nos da un área teórica basada en las variables siguientes:

- Explosividad de la sustancia Kmax (antes Kst) y Pmax

- La resistencia del filtro (Pred, presión reducida de la explosión por efecto del venteo).

- El volumen del filtro

- Su geometría más o menos alargado, es decir, el L/D la cual se compensa con la simetría de ubicación de los venteos.

- La Pstat del dispositivo (valor que debe conocerse según EN 14797)

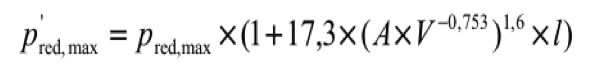

La norma para recipientes aislados aplica la ecuación:

Como se puede observar las variables van a condicionar el resultado:

Si la explosividad (Kmax y Pmax) aumenta el Av aumentará

Si la resistencia del filtro (Pred) aumenta el filtro.

Si el Volumen aumenta el AV también

Si la Pstat (presión estática de activación del dispositivo de venteo) aumenta también lo hace el Av.

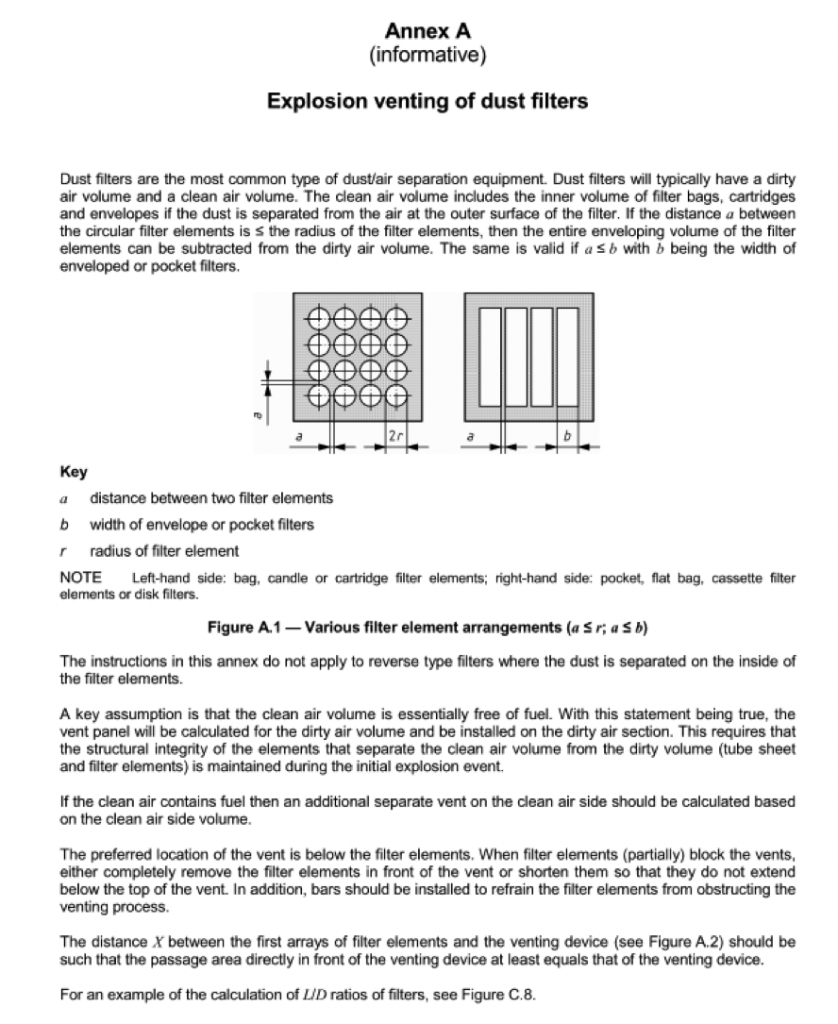

En cuando al volumen la Norma toma en consideración el volumen a tomar así en el caso de que los venteos estén por debajo de las mangas y la separación de las mangas sea inferior al diámetro de las mismas, todo el cuerpo ocupado por las mangas se resta, tomándose así sólo la tolva inferior y el cuerpo donde van los paneles:

La distancia de seguridad nos va a condicionar la técnica a aplicar:

Si el filtro está en el exterior la distancia es directamente proporcional a la raíz cúbica del volumen 10 veces si es horizontal y 8 si es en vertical:

- En horizontal LF = 10 x V1/3

- En Vertical LF = 8 x V1/3

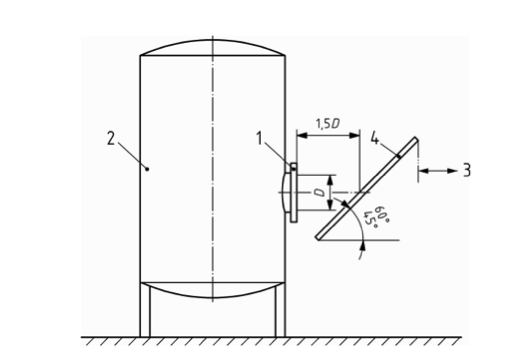

Pantallas deflectoras

Esta distancia se puede reducir a la mitad si se emplean pantallas deflectoras las cuales deben cumplir:

Que el área del deflector sea como mínimo 1,6 veces Av, este deflector tenga una inclinación de 45 a 60º y que esté a una distancia D de 1,5 veces el diámetro hidráulico del venteo.

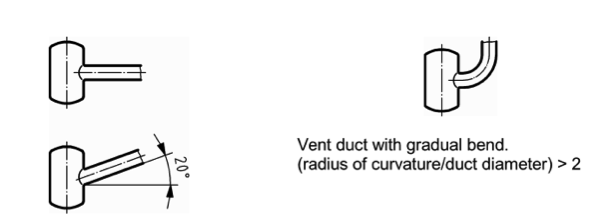

Conductos de venteo

Cuando el filtro está en el interior debemos reconducir el venteo mediante un conducto de venteo, el empleo de conductos condiciona o bien el Av o bien la Pred del recipiente, la longitud máxima es de 10 m

Además estos deben ser rectos o con una inclinación máxima de 20º o en el caso de tener que girar este giro debe mantener el diámetro del conducto:

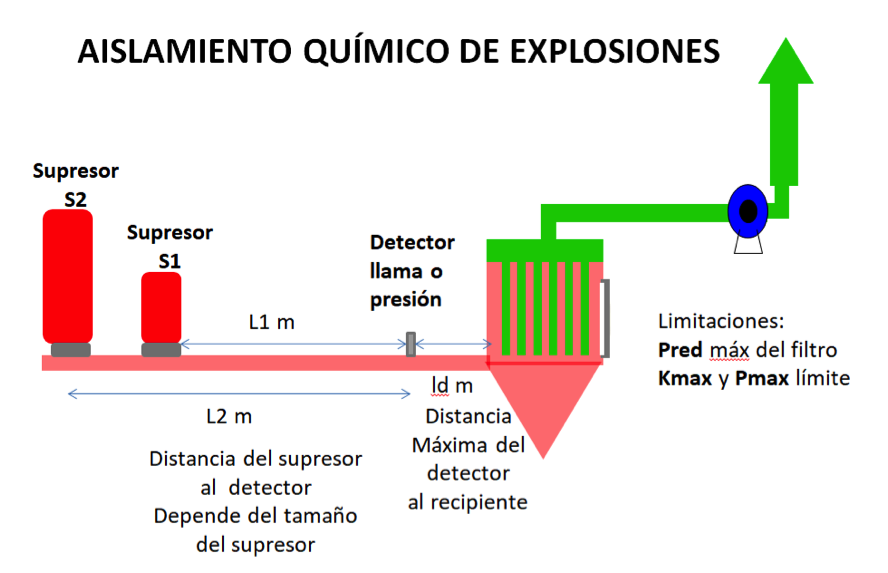

Mediante supresión de explosiones

La supresión de explosiones debe ser certificada según EN 14373, la supresión consiste en inundar rápidamente el filtro de un agente supresor de tamaño de partícula muy fina, de tal manera que no se supera la Pred.

Esta técnica requiere de empleo de detectores de presión y de una unidad de control que hace actuar al supresor (HRD high rate discharge) contenedor de descarga de alta velocidad.

Con esta aplicación no hay emisiones al exterior y por tanto no se requieren distancias de seguridad.

Esta es una técnica activa que sustituye a la pasiva del venteo, su actuación sobre la deflagración consiste en controlar el avance de la deflagración mediante la inyección en milisegundos de una agente supresor (normalmente bicarbonato sódico en polvo, o fosfato amónico), este polvo inerte por un lado actúa absorbiendo los radicales libre de la reacción de oxidación, frenando así si avance y por otro lado inertiza el sólido combustible, es por ello que los cálculos de concentraciones, así como tiempos de respuesta y homogenización de dispersiones son críticas, ya que un mal cálculo puede hacer fallar esta técnica.

Para ello es imprescindible un rápido y seguro sistema de detección en un filtro debe realizarse por incremento de presión, empleándose hoy en día transductores dinámicos de presión que realizan determinaciones de incrementos de presión en relación al tiempo de manera diferencial evitándose así falsas activaciones, las cuales son el gran problema de esta técnica, la tecnología hoy en día nos ayuda a evitarlas casi por completo.

Supresor y barrera química

La supresión se realizará en siempre por debajo de

las mangas y siempre se complementará con aislamiento de explosiones, así como

el controlador del sistema debe parar el sistema de aspiración en caso de

actuación, tal y como lo hacía el

detector de rotura de los paneles de venteo.

Aislamiento de explosiones

Entrada del filtro:

Evidentemente siempre un filtro está conectado con el proceso y si este filtro dispone de una ATEX en su interior si esta deflagra, lo que puede pasar es que esta deflagración se propague por la tubería de entrada al filtro, es por ello que se debe aislar esta explosión.

La norma de aislamiento es EN 15089 en la cual se recoge como controlar la propagación de las llamas y presión por una tubería. Así los fabricantes de estos sistemas han tenido que pasar unos ensayos en un organismo notificado que es el que certifica este sistema, determinando unas distancias entre el sistema de aislamiento y en el caso de la supresión unas concentraciones de agente en las conducciones, o de presión máxima para sistemas mecánicos.

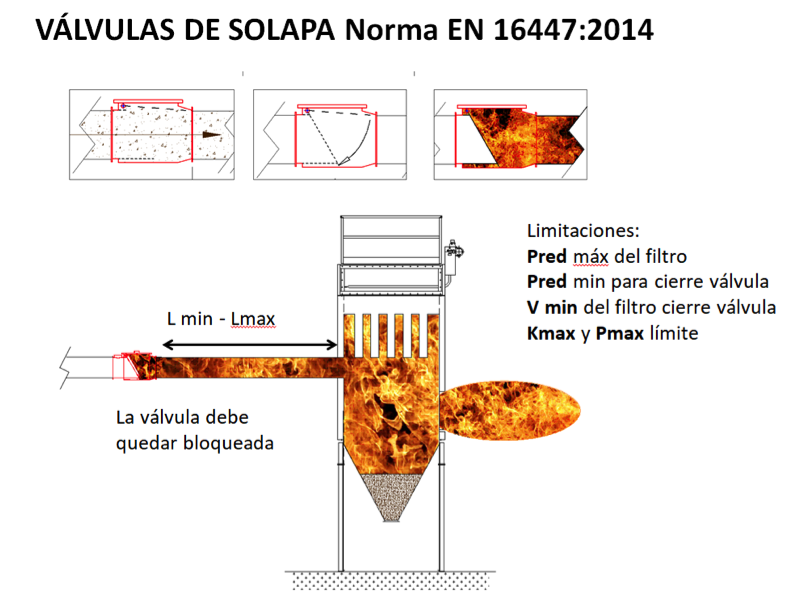

Lo que hay que mencionar que existen normas específicas para técnicas de aislamiento específicas a entrada del filtro como es el caso de:

| Técnica | Norma aplicable |

| Barreras químicas (supresión explosiones) | EN 14373: 2006 |

| Sistemas de aislamiento de explosiones “general” | EN 15089: 2009 |

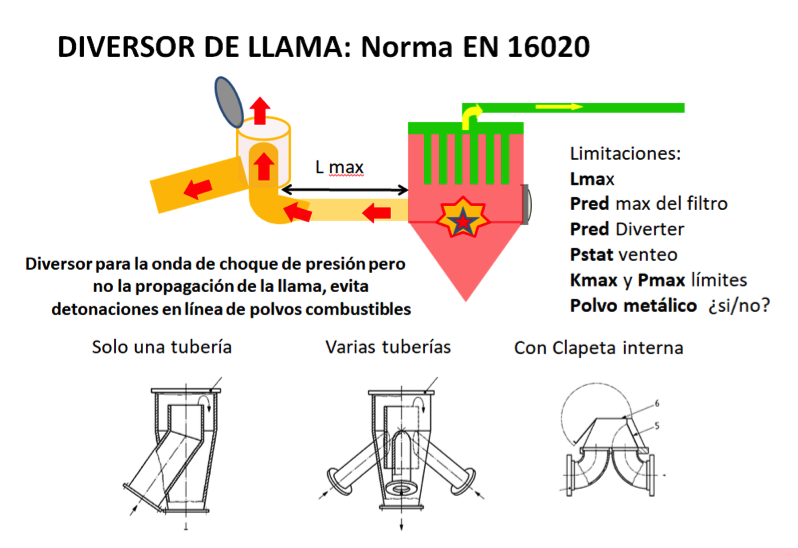

| Diversores de llama | EN 16020: 2010 |

| Válvulas de solapa | EN 16447: 2014 |

Mientras a la salida o descarga del filtro debe aislarse, se emplearán sistemas mecánicos tales como válvulas rotativas a prueba de explosiones, dobles o triples raseras o incluso sinfines, también se había, empleado niveles de mínimo para asegurar un tapón de producto combinado con válvulas rotativas convencionales, aunque en las nuevas normas de aislamiento ha desaparecido esta posibilidad. Y en casos de mucho riesgo se emplean barreras químicas como en la entrada del filtro.

Hay que remarcar dos aspectos fundamentales:

- El sistema debe enclavarse automáticamente

- No confundir el marcado ATEX como sistema de explosión y el marcado ATEX como equipo, error típico con las válvulas rotativas.

| Técnica | Norma aplicable |

| Barreras químicas (supresión explosiones) requiere distancia | EN 14373. 2006 |

| Válvula rotativa a prueba de explosiones | EN 15089: 2009 |

| Doble rasera a prueba d explosiones | |

| Sinfín a prueba de explosiones |

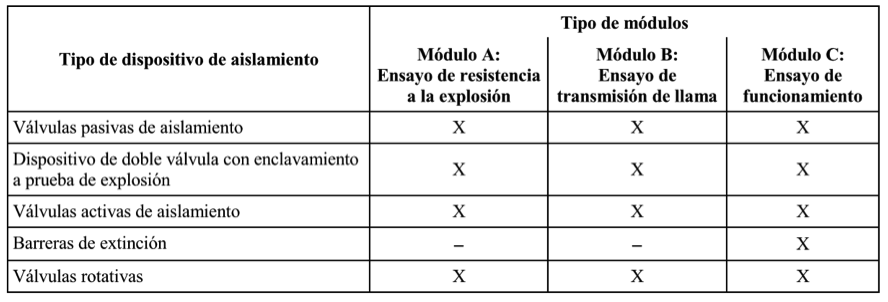

Así un filtro de mangas puede aislarse mediante varias técnicas, cada una de las cuales, al ser distintas debe cumplir unos requisitos técnicos, lo que si debemos diferenciar es si aisla frente a llamas y presión o sólo llamas o sólo presión:

La norma EN 16059 hace referencia a los ensayos requeridos:

Requisitos a cumplir por cada técnica, que estarán especificados y deben ser ensayados en un campo de ensayos delante de un organismo notificado especialista en este campo.

Se aplican la EN 14373 y la EN 15089

A salida del filtro

Según EN 15089: 2010 existen dos opciones la válvula rotativa a prueba de explosión dónde se deben limitar la EMI y la TMI de la sustancia y los dispositivos de doble válvula con enclavamiento a prueba de explosión.

La zona limpia puede

dotarse de válvulas Ventex si la

Pred es muy alta ( > 0,5 barg), estas también deben cumplir con los ensayos

exigidos en la EN 15089:2010.

Resumen de normas que intervienen

| Técnica | Dispositivo | Norma |

| Venteo de explosiones | Panel de venteo de explosiones | EN 14797 |

| Puerta de explosión | ||

| Venteo sin llama | EN 16009 | |

| Venteo deflector | EN 14491 | |

| Venteo conducido | ||

| Supresión de explosiones | Supresión de la explosión | EN 14373 |

| Aislamiento de explosiones | Barrera química | |

| Válvula de solapa | EN 16447 | |

| Diversor de llama | EN 16020 | |

| Rotativa | EN 15089 | |

| Doble válvula a prueba explosión | ||

| Otras técnicas | EN 15089 |

En el caso de alguna técnica no descrita o no puede aplicarse al 100 % la norma, su verificación seguirá el siguiente orden:

- Si existe una Norma armonizada

que la cubra en la zona de influencia.

- En Europa tienen preferencia las normas EN

- En los EE.UU las NFPA

- Cuando no existan En o NFPA Si existe una norma de prestigio tipos VDI, BP, etc..

- Si no existiera ningún tipo de norma se pueden seguir documentos de organismos notificados

- Y por último los criterios de fabricantes o expertos que den la confianza suficiente.

Ofrecido por ATEXPREVEN

Autor Xavier de Gea